IMPIANTI INFRAROSSI – CENNI DI TEORIA E APPLICAZIONI

Con queste note si intende dare qualche semplice nozione di teoria e qualche consiglio pratico sugli impianti infrarossi e sull’applicazione dei raggi infrarossi per uso industriale.

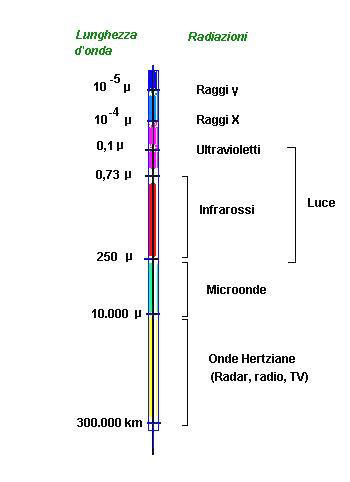

Per radiazione infrarossa si intende l’emissione e la trasmissione di onde elettromagnetiche entro la gamma spettrale di lunghezza d’onda (per gli usi industriali) da 0,7 micron a circa 80 micron.

Possiamo dire che quello che consideriamo comunemente come “il calore” di un corpo è il risultato della agitazione degli elettroni delle molecole del corpo: un corpo aumenta la sua temperatura quando l’agitazione delle particelle

interne aumenta e, per aumentare tale agitazione, è necessario un apporto di energia.

Tale energia può essere trasferita al corpo in questione con diversi modi:

a) per conduzione (quando l’energia termica viene trasmessa attraverso materiali solidi);

b) per convezione (quando l’energia termica viene trasmessa attraverso un fluido);

c) per irraggiamento (quando l’energia termica viene trasmessa attraverso onde elettromagnetiche).

In particolare, per quanto riguarda l’irraggiamento, si è trovato che le onde elettromagnetiche di lunghezza d’onda da 0,73micron a 250micron hanno effetti termici, ossia si degradano in calore all’interno dei materiali che le assorbono.

Tali onde elettromagnetiche sono allocate tra la luce visibile e le onde Hertziane e sono state perciò denominate “raggi infrarossi”.

La trasmissione di energia non richiede un un mezzo di trasporto ed è quindi possibile anche nel vuoto.

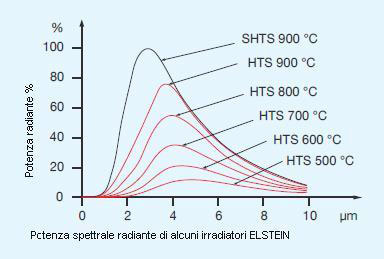

La potenza emessa dipende dalla temperatura dell’irradiatore (alla quarta potenza) e dalla sua superficie.

La figura accanto mostra la potenza radiante in funzione della temperatura per alcuni irradiatori tipici: maggiore la temperatura della superficie radiante, maggiore la potenza radiante emessa.

Dalla figura si vede inoltre come, all’aumentare delle temperature,

corrispondano lunghezze d’onda decrescenti

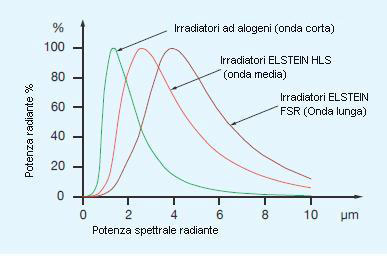

Dal punto di vista applicativo, gli irradiatori infrarossi sono classificati in irradiatori ad onda corta, media e lunga, a seconda del massimo di lunghezza d’onda della loro potenza radiante:

– irradiatori ad onda corta: < 1,5 μm

– irradiatori ad onda media: < 3 μm

– irradiatori ad onda lunga: > 3 μm

I tre diversi tipi sono illustrati in figura. In generale, più alta è la temperatura di emissione dell’irradiatore, più corta è la lunghezza d’onda della radiazione.

In pratica, qualunque corpo che ci circonda, essendo ad una certa temperatura maggiore dello zero assoluto, emette raggi infrarossi, ossia emette onde elettromagnetiche che, colpendo un altro corpo a minor temperatura, gli trasferiscono la loro energia e l’effetto che ne deriva è un aumento della temperatura di quest’ultimo corpo e un raffreddamento del primo.

La radiazione emessa da un corpo radiante ha un effetto diverso sui vari corpi irradiati. Infatti tale energia si può suddividere in energia assorbita, riflessa e passante attraverso il materiale; cioè:

Eirr= Eass+Erif+Epass

Il riscaldamento di un materiale deriva dall’energia assorbita, quindi materiali riflettenti (es. metalli lucidi) o trasparenti (es: vetro) risultano difficili da riscaldare con raggi infrarossi.

Per realizzare un irradiatore infrarosso bisogna quindi disporre di un corpo caldo e il sistema più pratico per ottenere lo scopo è quello di utilizzare come fonte energetica la corrente elettrica la quale, per il noto effetto Joule, passando in un conduttore avente una data resistenza provoca una dissipazione di potenza proporzionale alla resistenza e al quadrato della corrente, ossia si trasforma in calore.

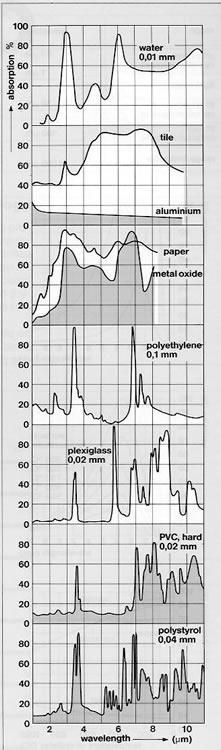

La figura a lato mostra gli spettri di assorbimento di alcuni materiali: dai grafici si nota che molti materiali (specialmente i materiali plastici) hanno un massimo di assorbimento attorno ai 3 μm; ciò significa che la radiazione attorno a tale lunghezza d’onda sarà assorbita in modo favorevole, mentre su altre lunghezze d’onda la radiazione sarà in buona parte riflessa o passante attraverso il materiale. La lunghezza d’onda di 3 μm è quella tipica degli irradiatori ceramici, che quindi risultano particolarmente adatti per i trattamenti termici industriali.

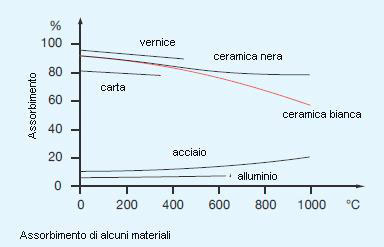

L’assorbimento di irradiazione da parte di alcuni materiali è illustrato anche dalla figura qui sotto: si vede che mentre l’alluminio e l’acciaio assorbono poco (ed infatti sono usati come riflettori), altri materiali come carta e vernice hanno assorbimenti che si avvicinano al 100%.

Esaminiamo, con le loro caratteristiche principali, I tipi di irradiatori infrarossi comunemente utilizzati nei processi industriali.

infrarossi ceramici:

Costruzione: un filamento resistivo viene annegato in una mescola ceramica che distribuisce la temperatura su tutta la superficie dell’irradiatore.

Caratteristiche principali:

– possibilità di distribuzione della irradiazione con grande uniformità

– lunghezza d’onda favorevole all’ assorbimento da parte dei materiali

– temperature di irradiazione relativamente basse

– inerzia termica relativamente alta: permette una regolazione elettronica più facile

– robustezza e grande durata (il filamento resistivo non è in contatto con l’aria e quindi non subisce ossidazione nel tempo)

– montaggio in qualunque posizione

infrarossi al quarzo:

Costruzione: il filamento resistivo viene inserito in un tubo trasparente di quarzo (resistente alla temperatura)

Caratteristiche principali:

– temperature di irradiazione relativamente alte

– inerzia termica bassa: la velocità di risposta permette l’applicazione o esclusione della irradiazione in pochi secondi ed è per questo motivo che questi irradiatori vengono adottati nei processi non a ciclo continuo

– lunghezza d’onda corta (tuttavia è presente anche l’irradiazione secondaria del contenitore in quarzo che si scalda ed irradia con lunghezza d’onda più lunga)

– svantaggi: fragilità, minore durata, impossibilità di montaggio in verticale, difficoltà di regolazione

infrarossi ad alogeni:

Costruzione e caratteristiche simili agli irradiatori al quarzo, con maggiore temperatura e maggiore velocità di accensione/spegnimento.

infrarossi metallici:

Costruzione: sono resistenze corazzate di varia forma, ormai poco utilizzate per la difficoltà di avere uniformità di irradiazione e per il tipo di montaggio poco adatto applicazioni industriali.

Impianti infrarossi – Diagrammi

Premettiamo che i diagrammi sotto illustrati sono ricavati da prove di laboratorio e quindi sono da considerare indicativi per le applicazioni pratiche, applicazioni nelle quali compare un numero molto grande di variabili,

delle quali difficilmente si potrà tenere conto completamente in sede di calcolo.

Impianti infrarossi – Distribuzione delle radiazioni

Gli irradiatori ceramici sono prodotti in differenti modelli con diverse dimensioni modulari.

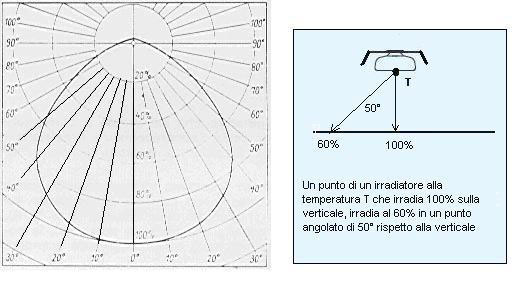

Ogni punto dell’irradiatore emette radiazioni in ogni direzione. La distribuzione spaziale della energia irradiata in ogni direzione dipende

dalla dimensione dell’irradiatore e da eventuali riflettori. Le curve in figura si riferiscono ad un singolo irradiatore che funziona da solo, quindi la curva a campana evidenzia che, allontanadosi dalla verticale con angoli crescenti, il materiale da scaldare riceve meno irradiazione, in quanto meno raggi colpiscono la unità di superficie. Nell’esempio, la porzione di superficie ad un angolo di 50° riceve il 60% dell’irradiazione (posta =100% la irradiazione sulla verticale). E’ come l’irradiazione solare che diminuisce dall’equatore andando

verso i poli.

Per avere una uniformità di irradiazione su una superficie ferma, si devono quindi comporre gli irradiatori secondo geometrie in cui negli spazi tra un irradiatore e l’altro i raggi si sommino.

I pannelli da noi realizzati sono già costruiti in modo da ottenere l’uniformità di irradiazione sulla superficie.

Distribuzione irradiatori per avere la uniformità di irradiazione su una superficie ferma.

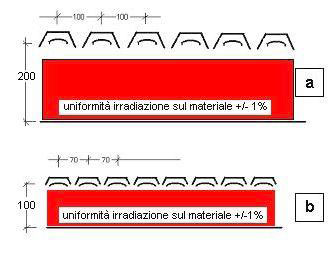

Per avere l’uniformità di temperatura sul materiale (±1%) si deve realizzare una disposizione degli irradiatori come qui illustrato: a) distribuzione normale (interasse 100mm), con distanza di applicazione 200 mm b) potenza concentrata (interasse 70mm), con distanza di applicazione 100 mm. Nel caso di distanza inferiore dal materiale, per esempio 50 mm anzichè 100 mm, si avrà una maggiore disuniformità di irradiazione (circa 5%) PS: in realtà non si avrà una distribuzione a parallelepipedo come schematicamente illustrato in figura, perchè ai bordi la temperatura sarà minore (effetto di bordo freddo).

Impianti infrarossi – Costruzione

In generale, gli irradiatori infrarossi ceramici sono costituiti da un filamento resistivo a spirale in lega di nichel-cromo, incorporato in una speciale

mescola ceramica glasata , che lo protegge dall’ossidazione, da vapori aggressivi e da spruzzi d’acqua.

Il rivestimento ceramico inoltre garantisce una lunghissima durata di funzionamento dell’irradiatore.

Gli irradiatori FSR ed IRS sono in ceramica piena e sono quelli che hanno iniziato la storia degli irradiatori ceramici negli anni ’50.

Per inciso, facciamo rilevare che la forma incurvata degli FSR non ha alcuno scopo di messa a fuoco o concentrazione raggi.

Gli irradiatori serie HTS sono internamente cavi ed hanno all’interno uno uno scudo termico riflettente: ne risulta un irradiatore più efficiente e che

trasmette poco calore sul retro (zona collegamenti). La serie HTS permette di

guadagnare dal 10 al 15% di potenza installata a parità di prestazioni.

Gli irradiatori HSR e HLS hanno il filamento resistivo solo per metà annegato nella ceramica: ciò permette tempi di riscaldamento/spegnimento molto rapidi (circa 60 sec) e per questo possono essere comparati agli irradiatori al quarzo.

La costruzione normale è per irradiatori a 230V.

Come costruzioni speciali, si possono avere irradiatori per diverse tensioni e potenze.

Tenere presente che la tensione di alimentazione (V) è direttamente collegata alla potenza (P) erogata dall’irradiatore stesso ed al valore resistivo (R) dell’irradiatore, secondo la legge di Ohm:

V= RI

P= VI

P = V2

/R

Da qui si deduce anche che una tensione di alimentazione diversa da 230V (in più o in meno) produce effetti quadratici sulla potenza erogata dalla resistenza. Ad esempio se la tensione di alimentazione fosse del 5% inferiore al valore

nominale (cioè = 0,95 Vn), la potenza corrispondente sarebbe (0,95)2

= 0,90Pn. Cioè la potenza erogata dall’irradiatore sarebbe del 10% inferiore a quella nominale.

I terminali possono essere ordinati più lunghi di quelli standard, ma tale lunghezza non può superare i 400 mm per motivi di sicurezza.

Gli irradiatori infrarossi devono essere montati ed utilizzati secondo le istruzioni fornite dal costruttore.

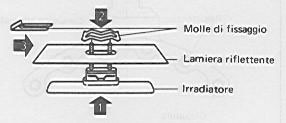

Gli irradiatori vengono montati sui rispettivi riflettori tramite le molle in dotazione e devono risultare distanziati di circa 3 mm tra uno e l’altro, per evitare contatti tra le ceramiche con minori possibilità di dispersione nei punti di contatto e eventuale sopraelevamento di temperatura puntuale.

La vita degli irradiatori ELSTEIN dipende dalle condizioni di uso e dalle temperature di funzionamento. La tabella qui sotto dà la vita tipica di alcuni irradiatori (tensione standard 230 V) usati in condizioni normali:

a 400°C circa 20.000 ore (es: FSR 250W)

a 700°C circa 10.000 ore (es: FSR 1000W)

a 900°C circa 8.000 ore (es: HTS 1000W)

a 1100°C circa 2.000 ore (es: HLS 750W)

Temperatura limite: sugli irradiatori è stampato un valore di temperatura massima. Questa temperatura non è la temperatura dell’irradiatore ma è la temperatura a cui l’irradiatore non deve mai arrivare, pena il suo possibile danneggiamento o precoce invecchiamento. Tale temperatura viene segnalata e deve essere tenuta presente in quegli impianti in cui la parte irradiante risulta particolarmente chiusa o dove c’è scarso ricambio d’aria, per cui la temperatura può salire in modo incontrollato. In questi impianti, non potendo meccanicamente modificare la costruzione, si consiglia vivamente di prevedere uno o più irradiatori con termocoppia incorporata e controllo automatico di temperatura.

Gli irradiatori ELSTEIN possono essere usati anche in condizioni di vuoto, ma non sono adatti per applicazioni in ambienti a rischio esplosione, a meno di particolari accorgimenti.

Impianti infrarossi – Marcature

Su ogni irradiatore sono stampati sul fronte: la marca, il tipo, la potenza e la tensione nominali, la temperatura massima ammissibile (v. sopra). Sul retro il marchio CE ed il numero di fabbricazione.

Impianti infrarossi – Dimensionamento e problemi legati alle alte temperature

Dimensionamento di un impianto e problemi legati alle alte temperature.

Si distinguono principalmente due casi: irraggiamento su superficie ferma (es. termoformatura) e irraggiamento su materiali in movimento (tutti i trattamenti che avvengono su nastro trasportatore).

1) lrraggiamento su superficie ferma: si deve di solito ottenere l’uniformità di irraggiamento su tutta la superficie da trattare. Ciò si ottiene disponendo gli irradìatori secondo una certa geometria dipendente dal tipo di irradiatore. Si considera poi la superficie da irradiare e si dimensione la piastra radiante, rispettando le esigenze geometriche sopra dette, in modo da ricoprire (con un margine di almeno qualche centimetro per lato) tutta la superficie da riscaldare. Si determina in tal modo la forma della piastra, ossia il numero totale di irradiatori infrarossi necessari.

2) lrraggiamento su superficie in movimento: è il caso di forni e linee che trattano materiali trasportati su nastro o tramite catena.

Per avere un irraggiamento uniforme dei materiali basta avere l’uniformità in senso perpendicolare alla traslazione; il moto stesso poi provvede a dare lo stesso trattamento termico nell’altro senso.

L’impianto qui è concettualmente più semplice, in quanto basta montare i pannelli (che assicurano già l’uniformità nel senso della loro lunghezza) in numero sufficiente a garantire il tempo di irraggiamento necessario, tenuto conto della velocità di traslazione dei materiale.

Si passa poi a determinare la potenza da assegnare agli irradiatori. Tale potenza dovrà essere scelta tenendo presente la temperatura richiesta sul materiale, lo spessore e il tipo di materiale, il tempo di irraggiamento, il tipo di forno (se aperto o coibentato), ecc.

La scelta della potenza è senz’altro problematica in quanto, tenuto conto delle variabili e degli imprevisti termici che si presentano in ogni singolo impianto, non è agevole procedere col calcolo, ma bisogna decidere in base alla pratica. In mancanza di esperienza di casi analoghi precedenti, si effettuano delle prove su campioni.

Tuttavia con l’avvento dei regolatori elettronici di temperatura (di cui si parla più avanti), questa scelta è diventata meno critica e, praticamente, basta non eccedere troppo con la potenza, potendo sempre regolare in meno.

Collegamenti elettrici: dato che i collegamenti elettrici degli irradiatori sono sistemati in parti soggette ad alte temperature, bisogna prevedere conduttori opportunamente costruiti. Occorre tenere presente che oltre i 200°C il rame dei conduttori viene attaccato dall’ossigeno dell’aria e diventa fragile. Pertanto è opportuno prevedere cavi in rame nichelato in modo che la superficie di rame dei conduttori elementari risulti più protetta; con tale accorgimento, si arriva a temperature di 300-350°C.

Dal punto di vista dell’isolamento, i cavi rivestiti in silicone resistono fino a 200°C; quelli in Teflon fino a circa 250°C.

Meglio prevedere cavi in rame nichelato con rivestimento di più strati di elettrovetro, che garantiscono resistenza fino a 300°C con punte di breve durata a 350°C. I cavi con conduttori in Nichel garantiscono funzionamento anche a temperature superiori: tuttavia il Nichel ha una conduttività molto inferiore a quella del rame (circa 1/4): pertanto si dovrebbero avere sezioni 4 volte superiori, con notevoli problemi di installazione e di costo.

Dove è possibile e per brevi percorsi è possibile utilizzare sbarrette in acciaio inox (con comportamento analogo al Nichel) montate su isolatori in porcellana.

Come il rame, anche l’ottone subisce l’attacco dell’ossigeno a temperature oltre i 200°C: attenzione quindi alle morsetterie e capicorda, che dovrebbero essere in nichel o acciaio inox.

Dilatazioni: gli irradiatori vengono montati su strutture metalliche che, a seconda della temperatura, sono soggette a dilatazioni.

Il coefficiente di dilatazione dell’alluminio è di 0,024 mm/°C per ogni metro lineare; per l’acciaio 0,012 mm/°C per metro lineare. Perciò per una variazione ad esempio di 100°C avremo delle dilatazioni per ogni metro di lunghezza del pannello pari a 2,4 mm per l’alluminio e di 1,2 mm per l’acciaio.

Bisogna quindi lasciare alle strutture la possibilità di muoversi nel senso delle dilatazioni; generalmente si prevedono delle asole con dadi autobloccanti non serrati a fondo. Oppure si applicano dadi speciali di scorrimento che permettono il movimento nel senso delle dilatazioni. In ogni caso non si dovrebbe mai, almeno per strutture relativamente lunghe, bloccare un pannello da entrambe le parti.

Se si utilizzano dadi autobloccanti, questi devono essere resistenti alle temperature: in particolare, l’inserto di blocco non deve essere in plastica, ma in metallo

Dispersioni:

Allo scopo di migliorare il rendimento del processo di irradiazione, si consiglia di rivestire le pareti del forno di materiale riflettente (lamiera cromata, acciaio inox), in modo da convogliare la maggior quantità possibile di irradiazioni sul materiale da trattare.

Infatti può apparire strano che per trattare un materiale a 100°C si debba impiegare un irradiatore con temperatura superficiale di 600°C: Bisogna tenere presente che, delle radiazioni emesse dalla sorgente, solo una parte raggiungerà il bersaglio (cioè il materiale da riscaldare): infatti una parte delle radiazioni andrà a colpire le pareti del forno, un’altra parte verrà captata dal pulviscolo atmosferico interposto, un’altra parte ancora andrà a scaldare il riflettore posto sul retro dell’irradiatore e sarà tanto maggiore quanto più tale riflettore sarà sporco o comunque poco riflettente.

Una parte di questo calore disperso in realtà è recuperabile sotto forma di calore di convezione, chiudendo il più possibile il forno.

Impianti infrarossi – Applicazioni

In generale gli irradiatori infrarossi vengono impiegati in quelle applicazioni industriali in cui si deve trasferire calore ad un materiale senza contatto oppure si devono accorciare i tempi di riscaldamento rispetto ai forni a convezione.

Applicazioni industriali tipiche:

– termoformatura

– essiccazione di vernici, colle e spalmati

– riscaldamento film plastici per confezionamento e accoppiamento

– riscaldamento materiali termoretraibili

– asciugatura materiali umidi

Impieghi speciali:

– riscaldamento civile

– uso zootecnico in allevamenti

– saune

– riscaldamento cibi

Impianti infrarossi – Certificazioni

Tutti i materiali elettrici forniti sono certificati CE.

I pannelli, costruiti come illustrato nelle descrizioni del presente catalogo, sono pure certificati CE.

In particolare, risultano in conformità con quanto previsto dalle seguenti Direttive Comunitarie, con la relativa legislazione

nazionale di recepimento:

– Direttiva Bassa Tensione (73/23 – 93/68)

– Compatibilità elettromagnetica (89/336 – 92/31 -93/68)

– Direttiva Macchine (89/392) ove ritenuta applicabile

Sono state inoltre rispettate le seguenti Norme armonizzate:

EN 60 204 – 1 Sicurezza delle apparecchiature; componenti elettrici

EN 292/1 – EN 292/2 Sicurezza delle apparecchiature; principi generali per la progettazione

EN 60 335 – 1 e succ. varianti Sicurezza degli apparecchi di uso domestico e similare – Norme Generali

EN 60 335 -2 -30 Sicurezza degli apparecchi elettrici di uso domestico e similare – Parte II: Norme particolari per gli apparecchi di riscaldamento dei locali

Impianti infrarossi – Montaggio

Ogni irradiatore per usi industriali viene fornito con molle di fissaggio che permettono il montaggio elastico dell’elemento su una lamiera riflettente.

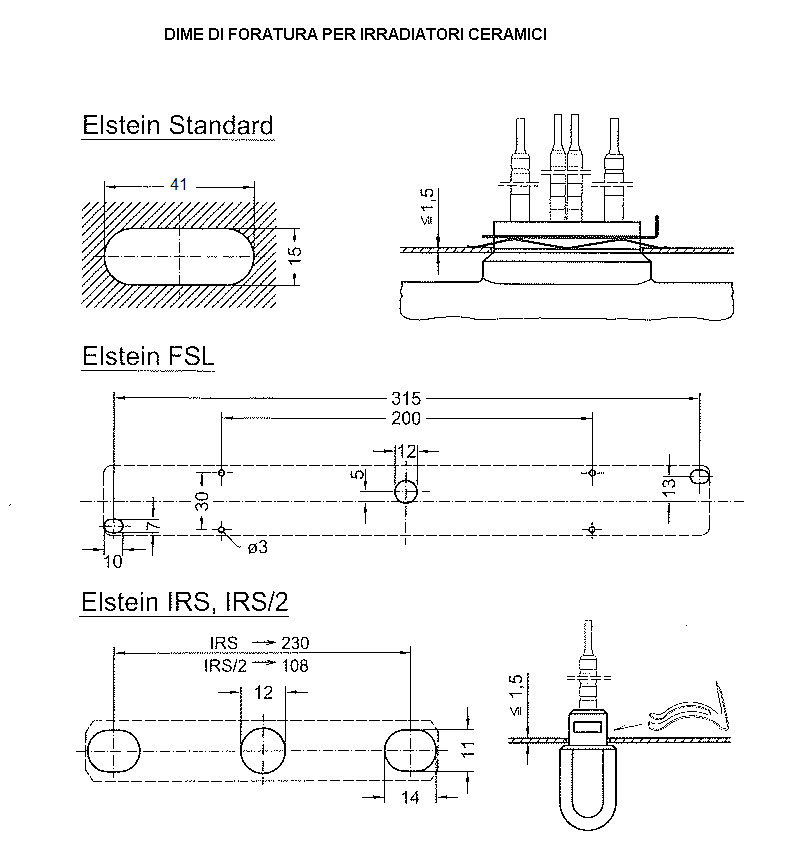

In figura sono illustrate le dime di foratura per il montaggio di irradiatori di diversi tipi

Istruzioni per il montaggio ed uso degli irradiatori sono date nell’apposita sezione “Istruzioni per uso e sicurezza”